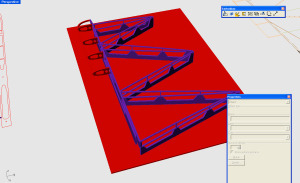

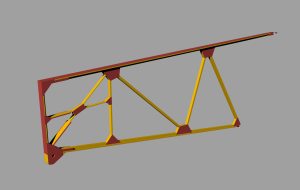

Nach meiner etwas vorschnellen Fertigmeldung letztens habe ich mich nun an die Kosntruktion der Beschläge gemacht. Ich weiß nicht, ob ich es bereits erwähnt habe, aber ich werde alle Beschläge als Ätzteile aus Messing 0,2mm ausführen. Ich bin gespannt wieviel Fläche für die Ätzplatine am Ende rauskommt. Wer nicht weiß, wovon ich rede, schaue bitte mal bei http://www.saemann-aetztechnik.de/ vorbei.

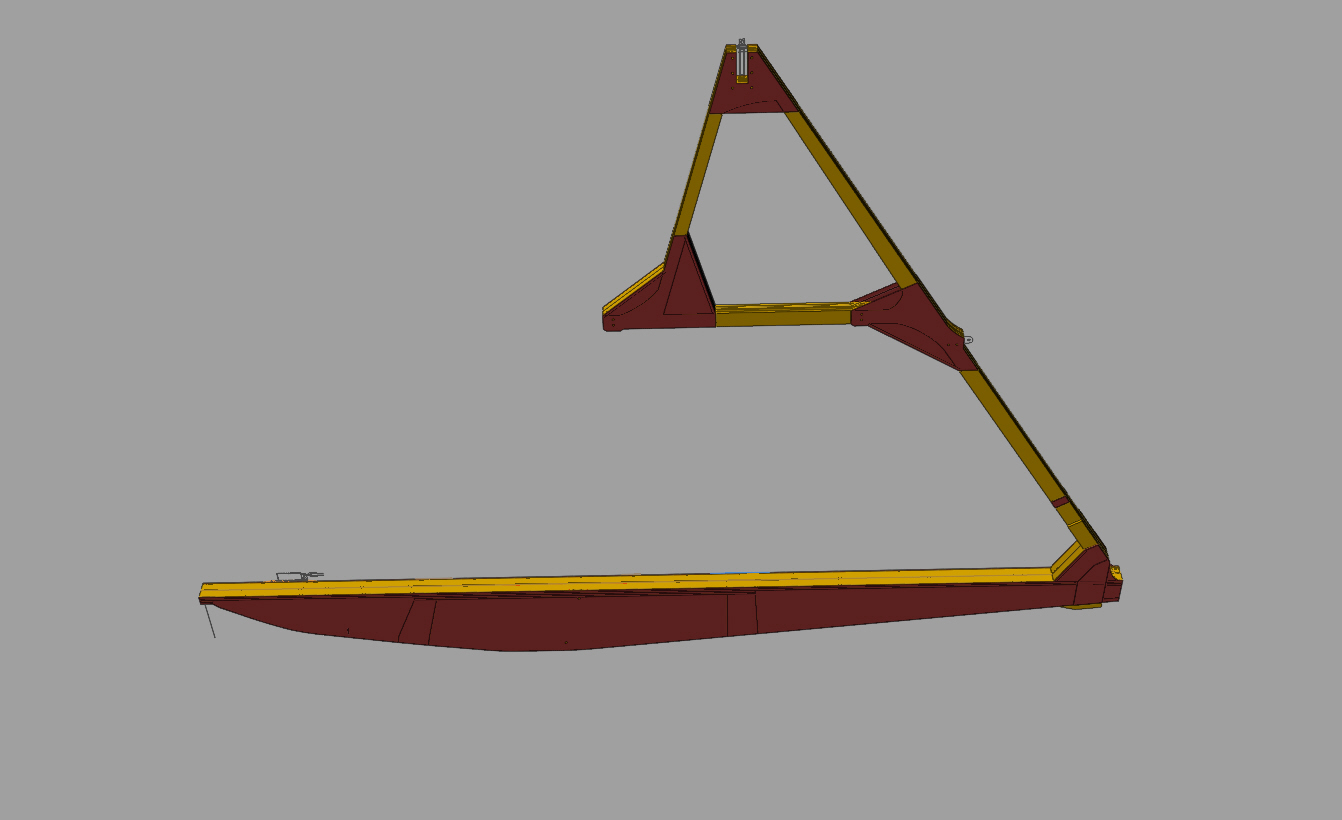

Ich werde mich jedenfalls einfach von vorne nach hinten durchhangeln und alle Zeichnungen abarbeiten. Das tatsächlich am weitesten vorne liegende Teil ist der Haken für den Gummiseilstart. Die Verwendung dieser Startart ist wohl die klassischste Vorgehensweise einen SG-38 in die Luft zu bekommen (naja, jedenfalls kurz). Siehe z.B. das folgende Video:

http://www.youtube.com/watch?v=PZFgNnR4cVs

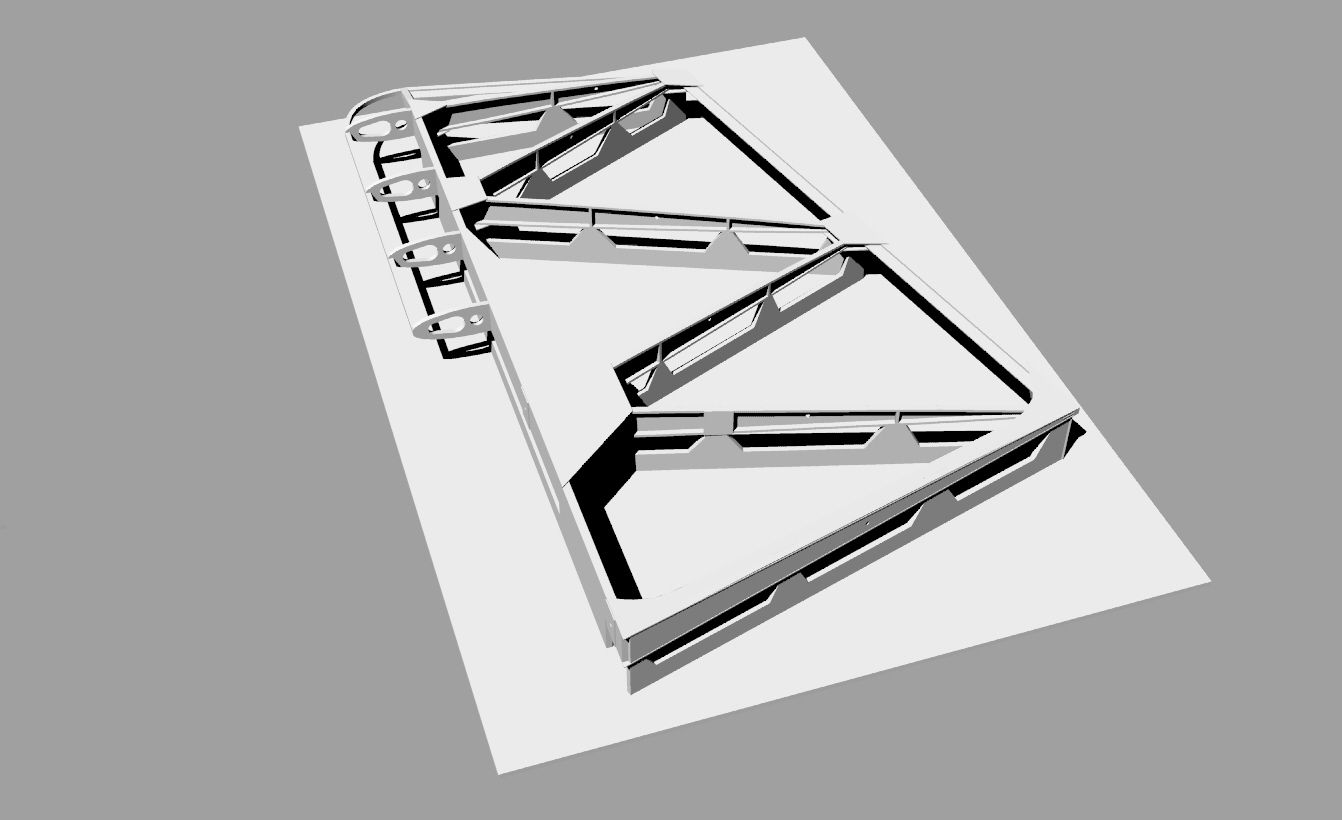

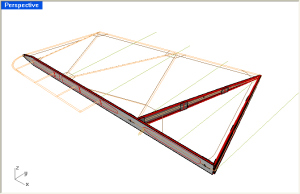

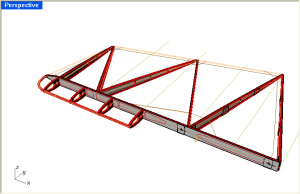

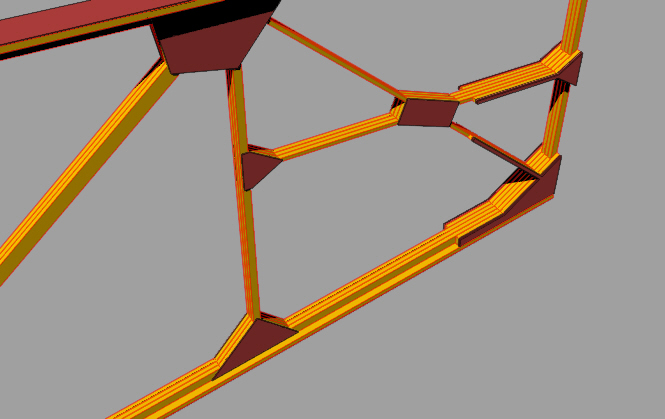

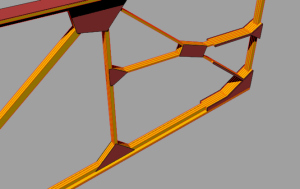

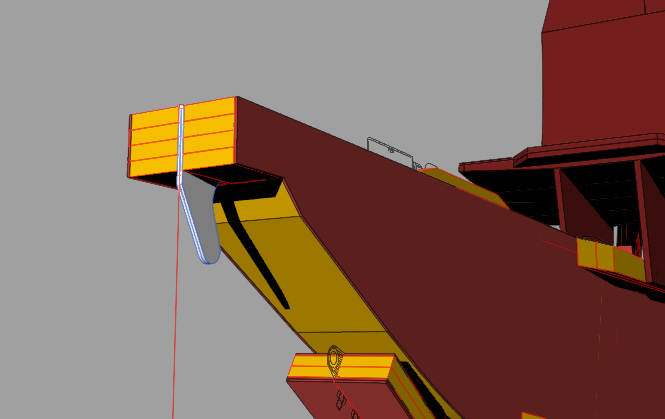

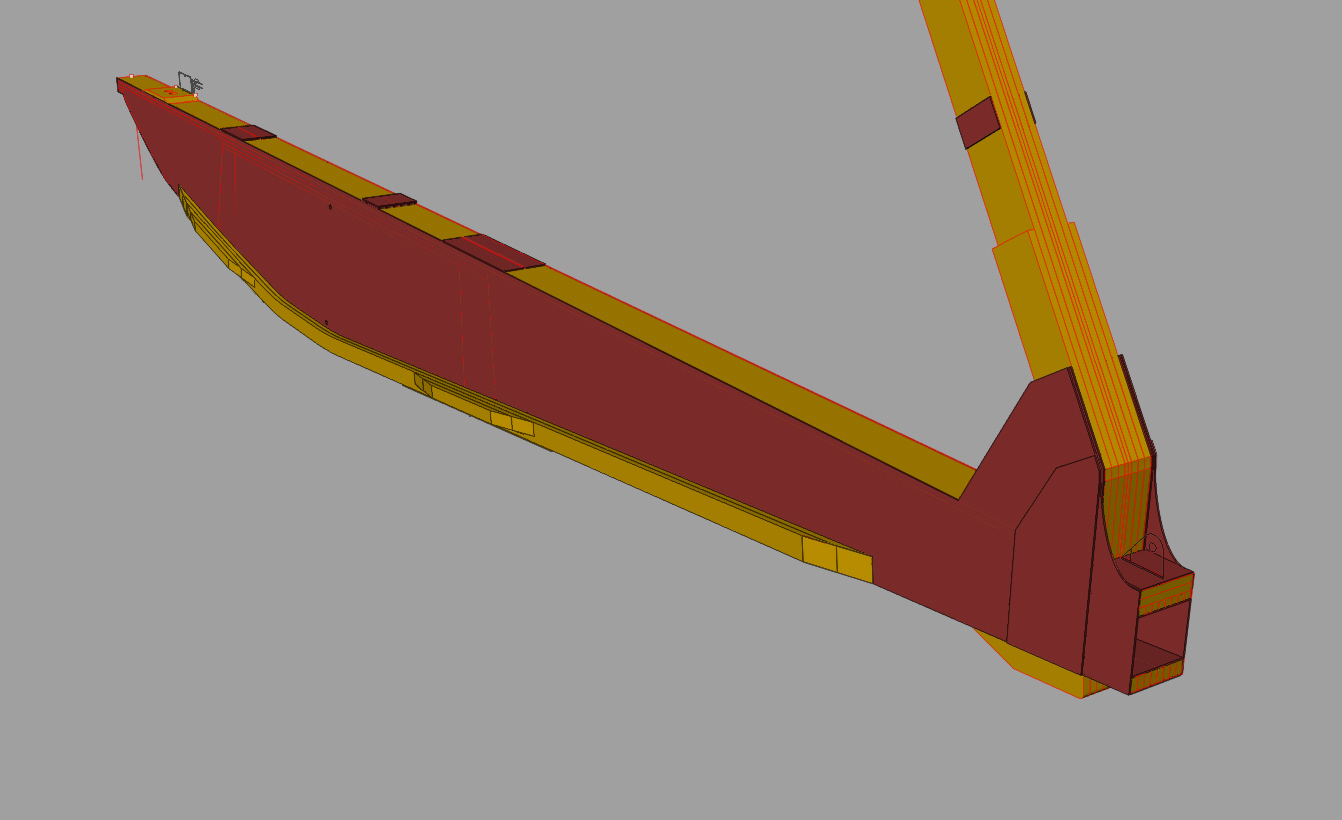

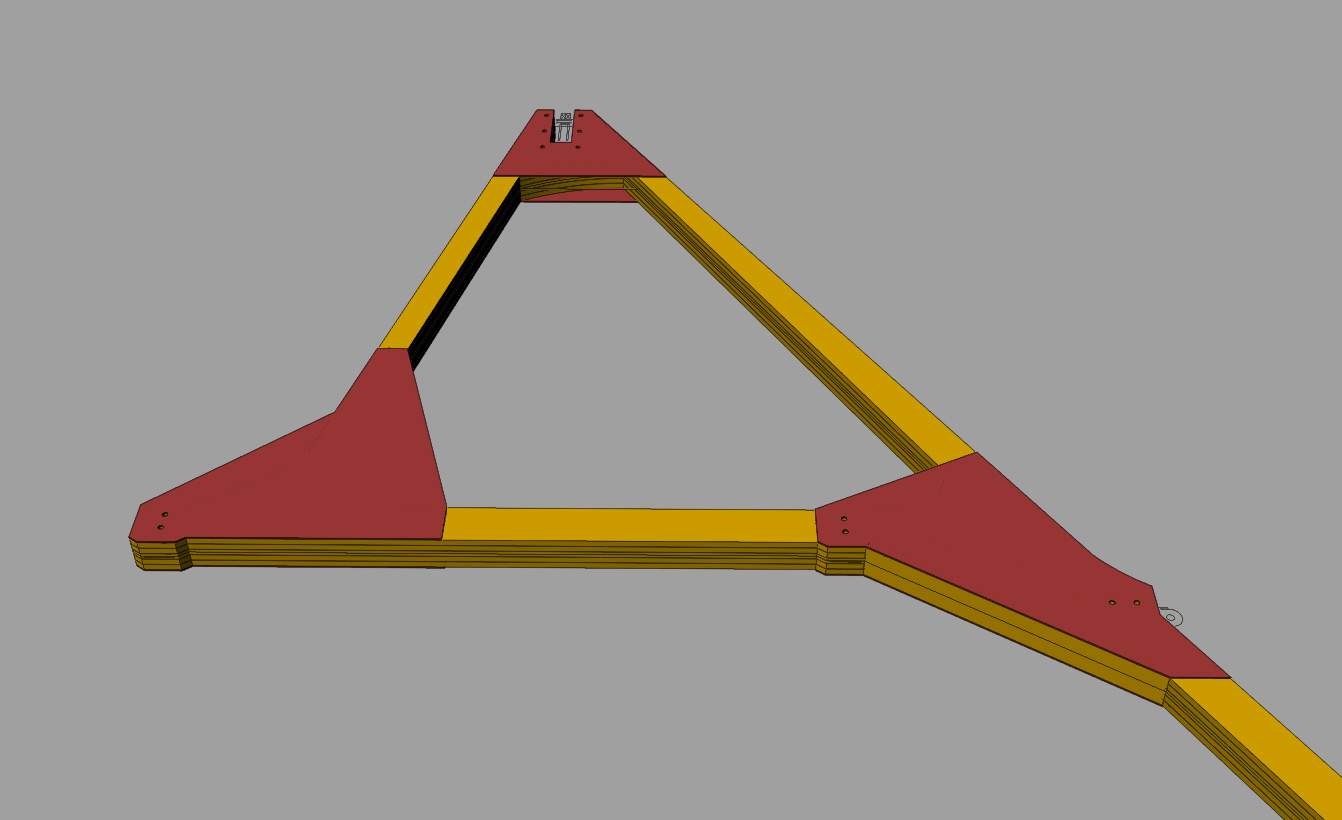

Der Haken selber ist ein einfaches Blechteil, welches in einem Schlitz an der Rumpfnase von drei Schrauben gehalten wird. Im Modell ist es aus zwei Lagen 0,2mm Blech:

Die vorderen zwei Schrauben halten gleichzeitig das darüber liegende Blechteil. Dieses dient zur Aufnahme der Tost-Kupplung, welche für den Windenstart und den Flugzeugschlepp benutzt wird.

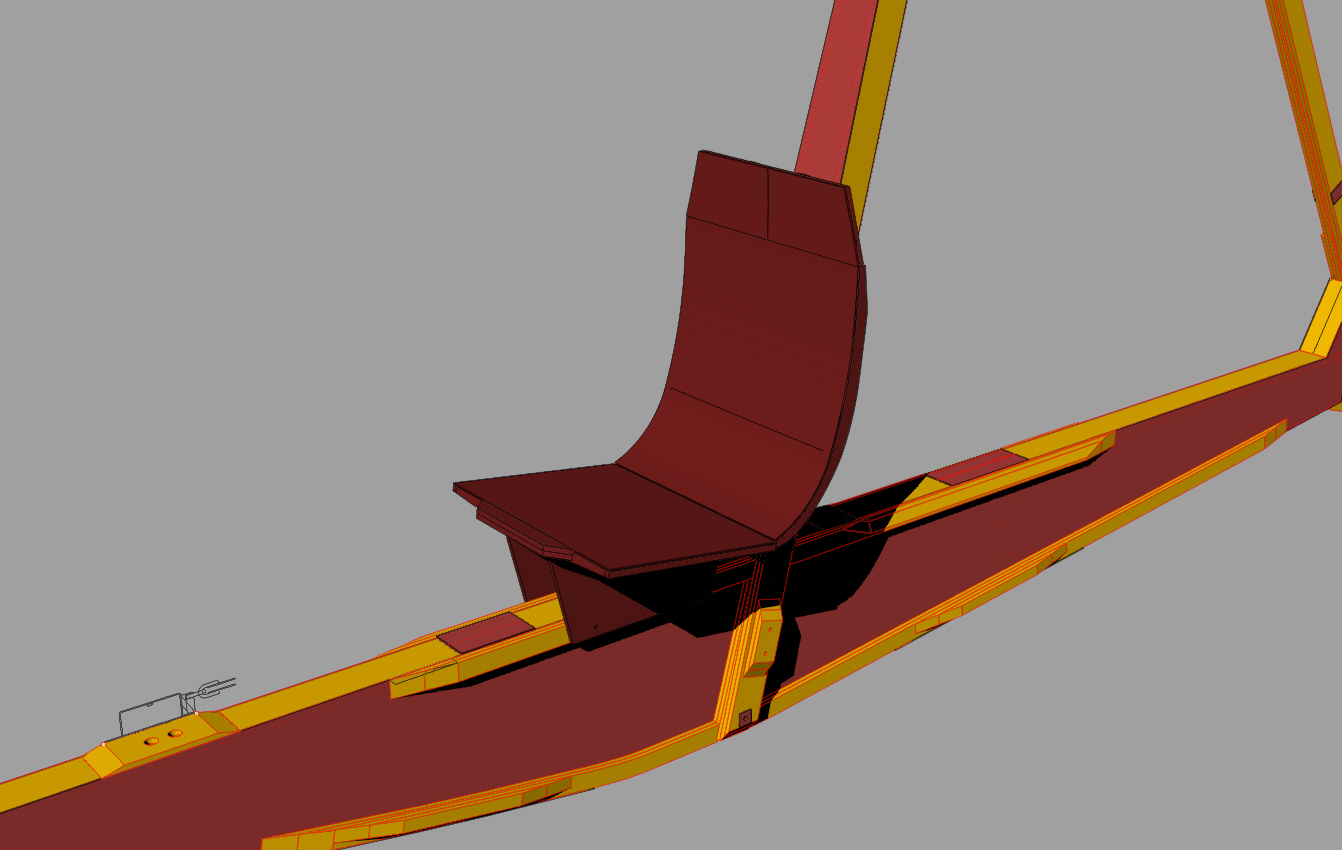

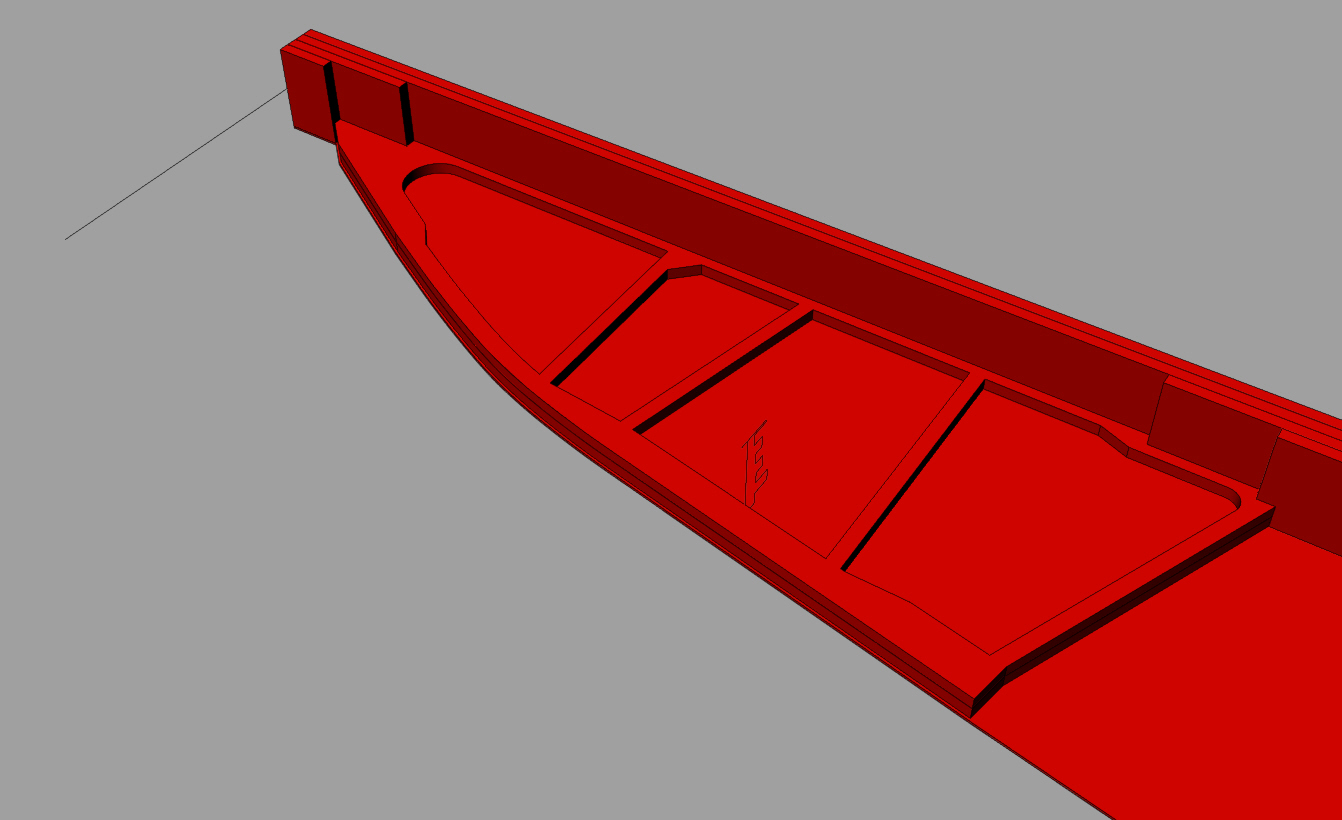

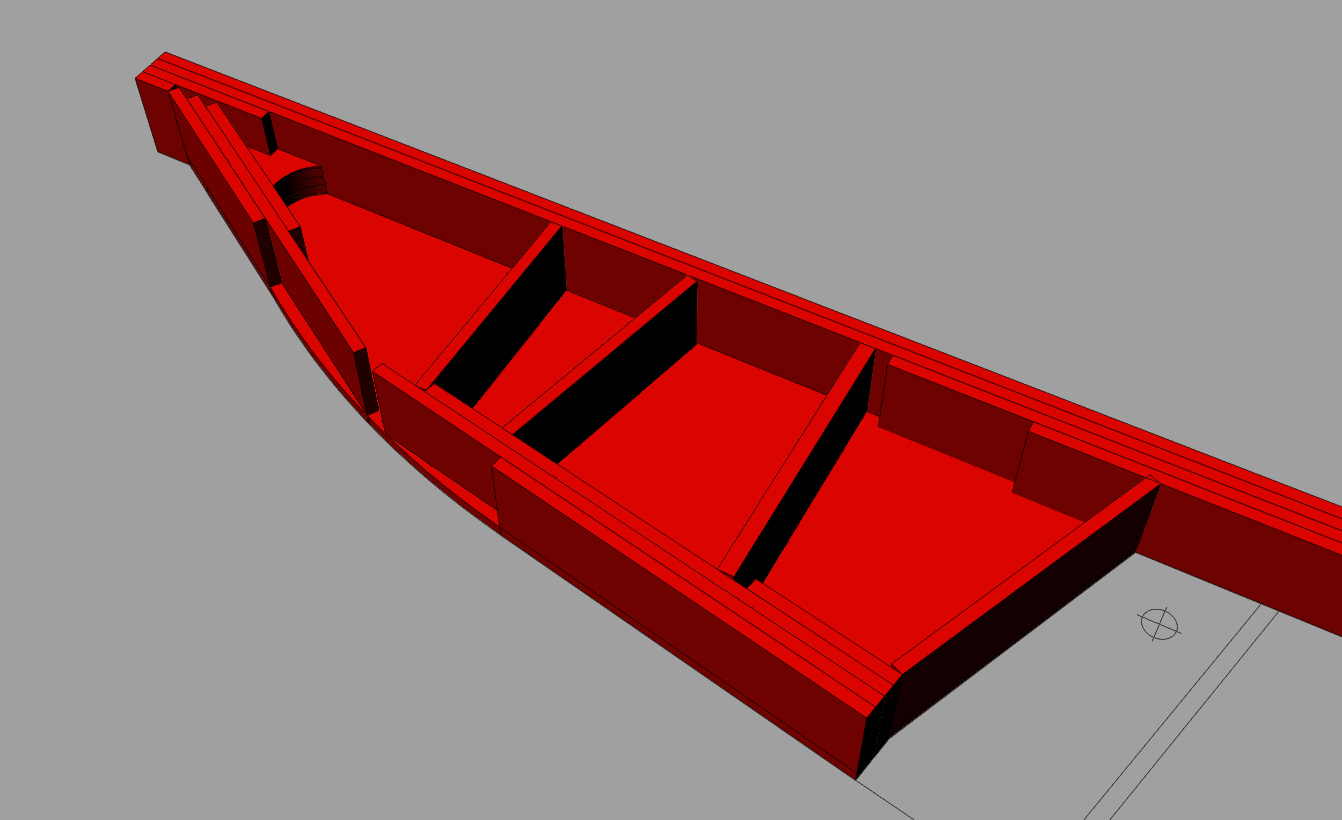

Das Bauteil ist recht einfach:

Im Vergleich dazu das Original mit angebauter Kupplung:

http://schulgleiter.de/gallery/DSCN0108.JPG