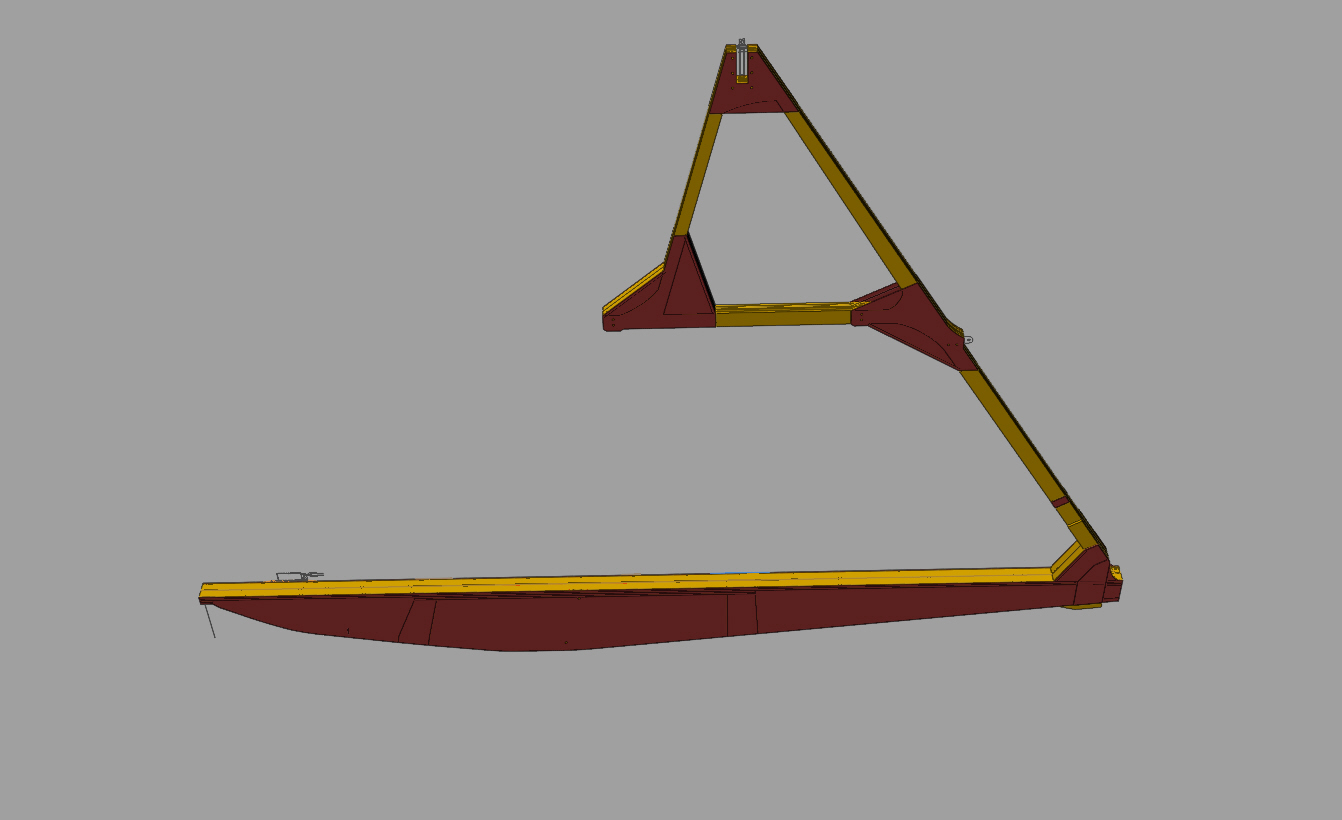

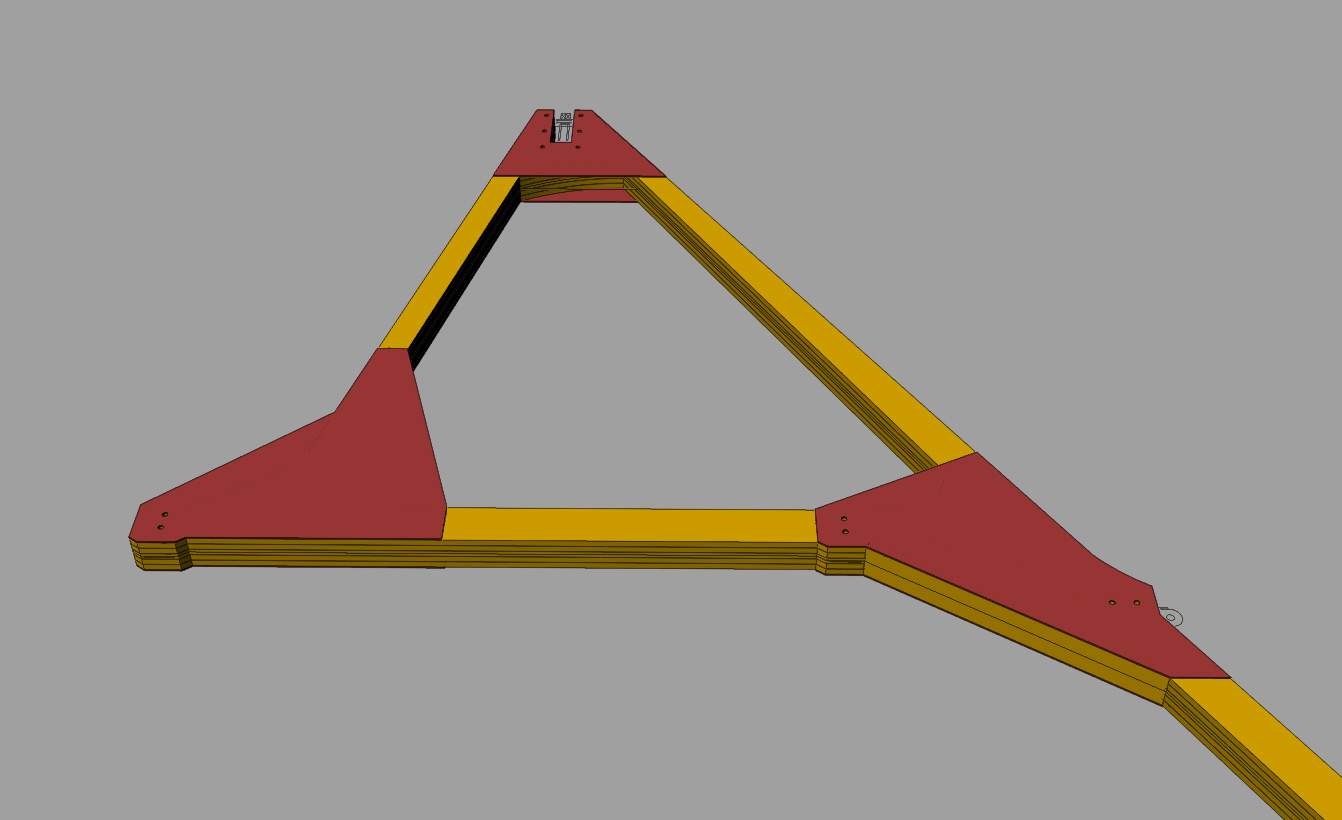

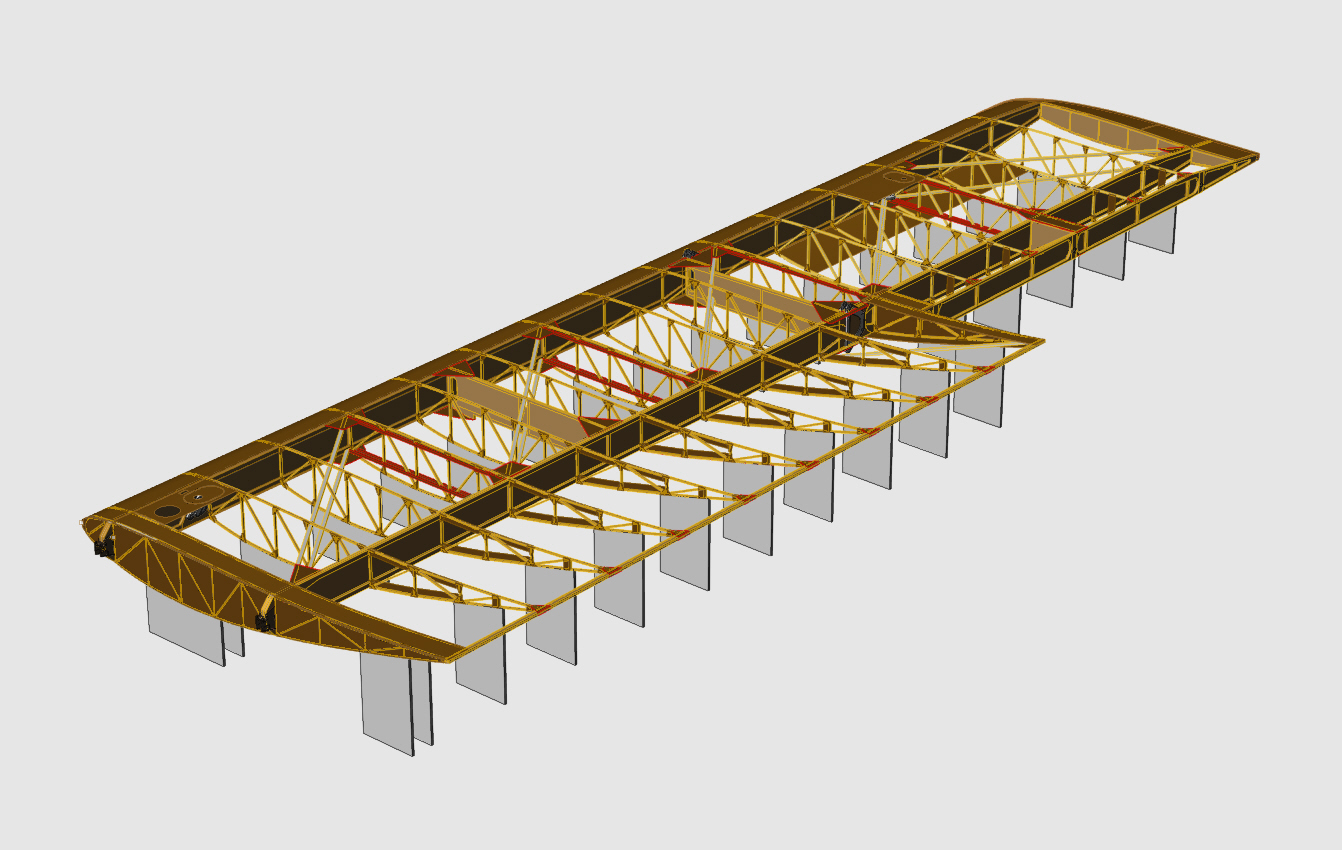

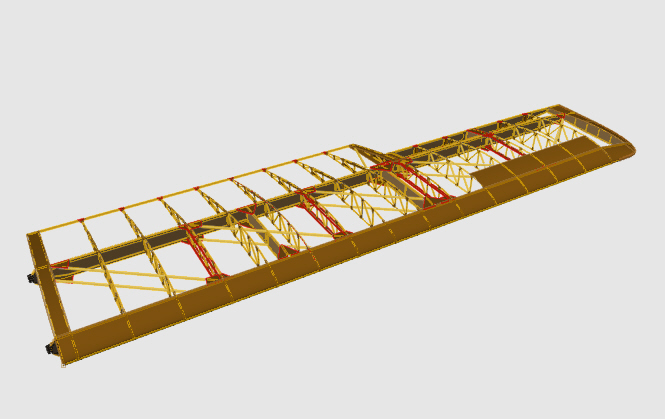

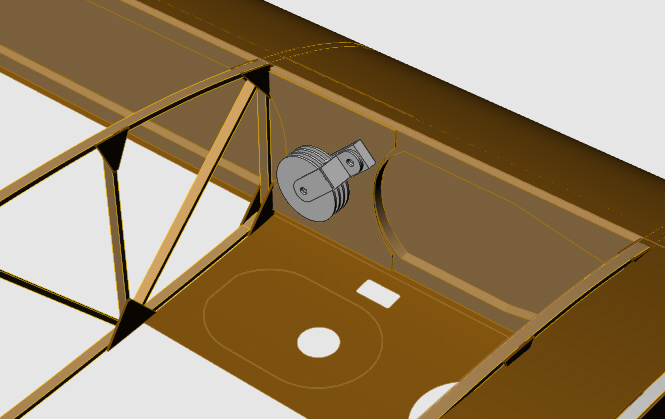

Der Spannturm, welcher sich ja als einfacher herausgestellt hat, als ich das erwartet hatte (siehe letzter Post), ist am Rumpf montiert. Korrekterweise ist das kein Rumpf, sondern ein Kufenkasten. Zumindest wenn man nach den Plänen geht 🙂

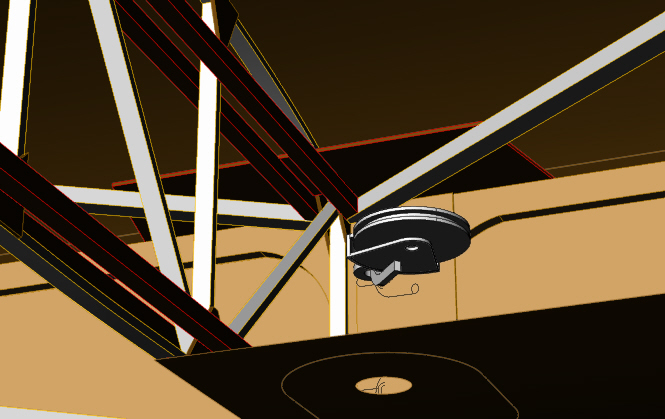

Beim Schreiben dieser Zeilen fällt mir auf, daß ich die hintere Strebe noch mit einer Steckung zum Kufenkasten versehen sollte. Also eine Lasche, welche in eine Tasche greift. Ich fürchte in Karton funktiert die Verbindung so nicht.

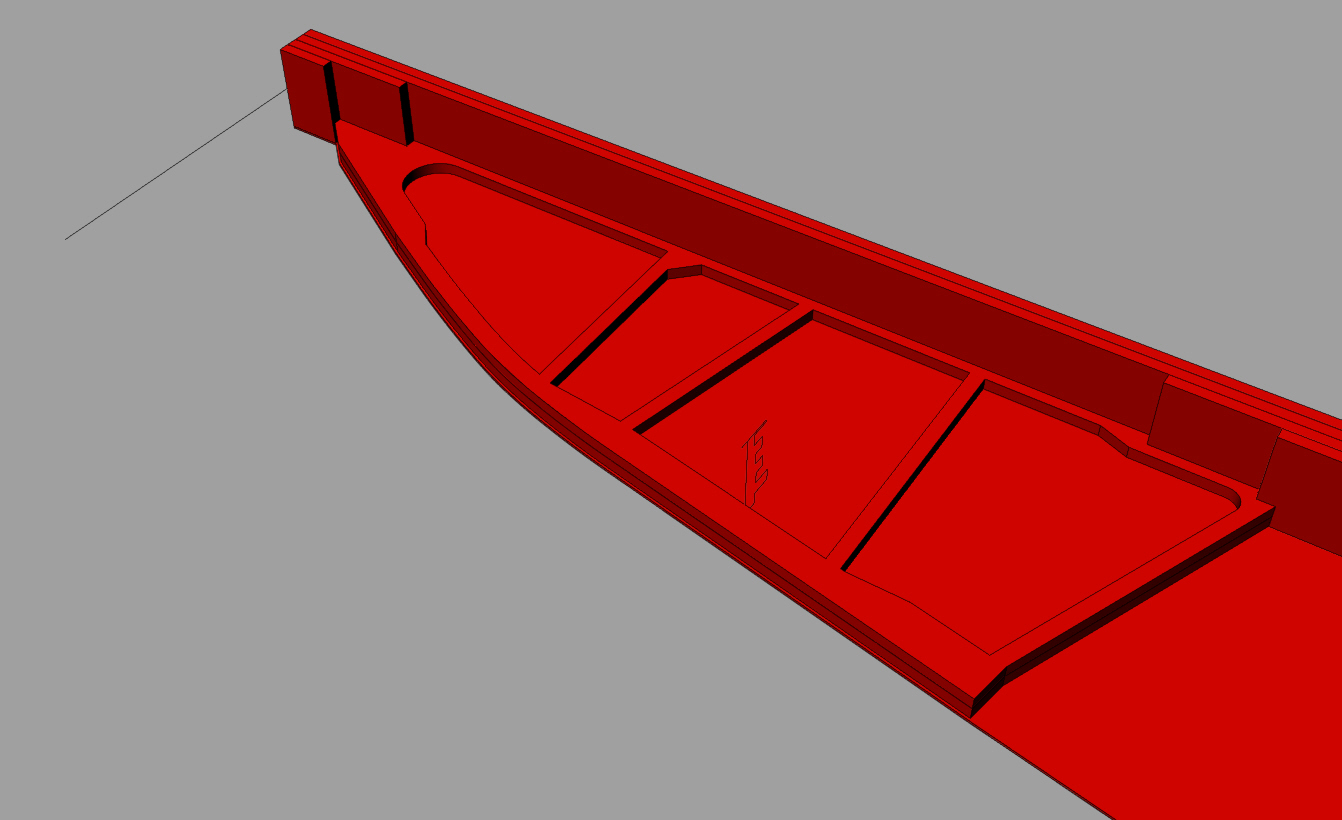

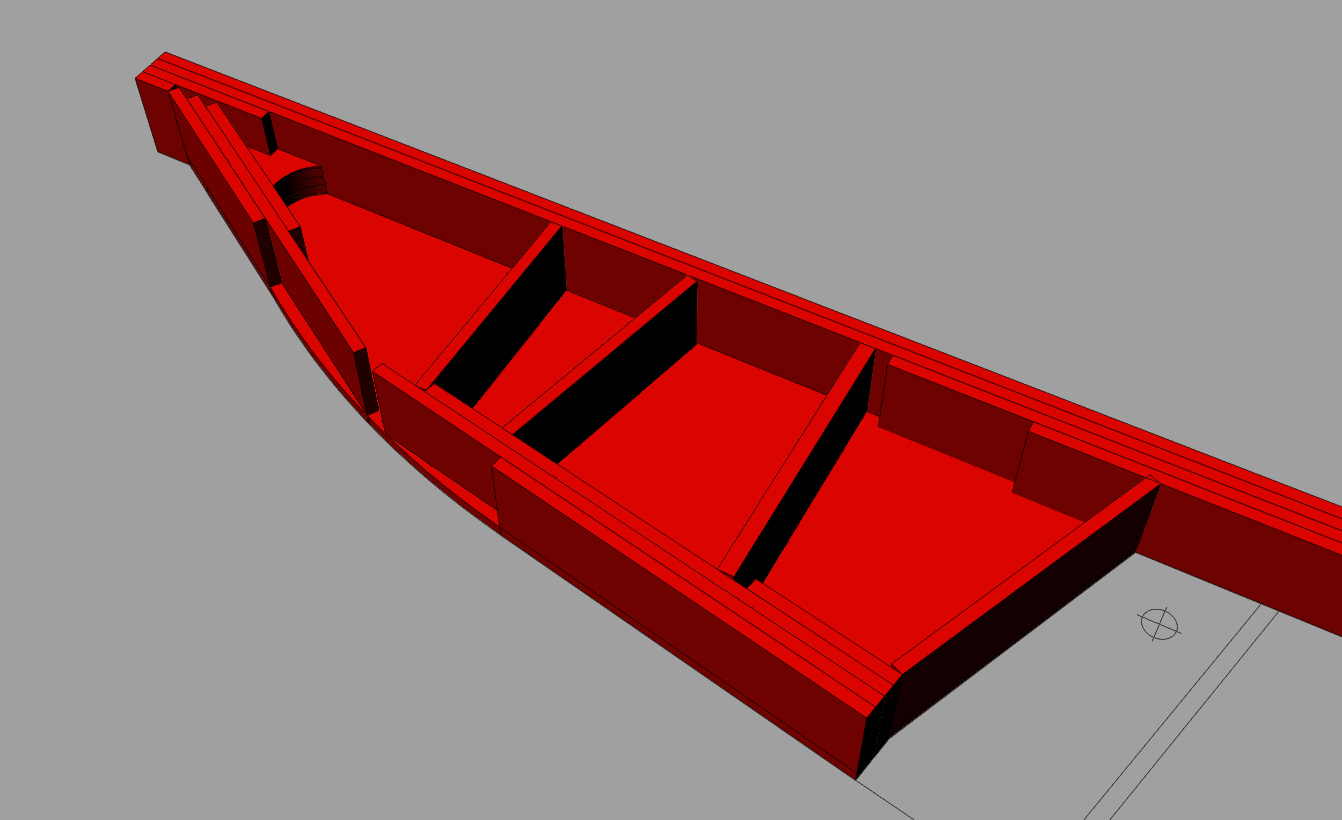

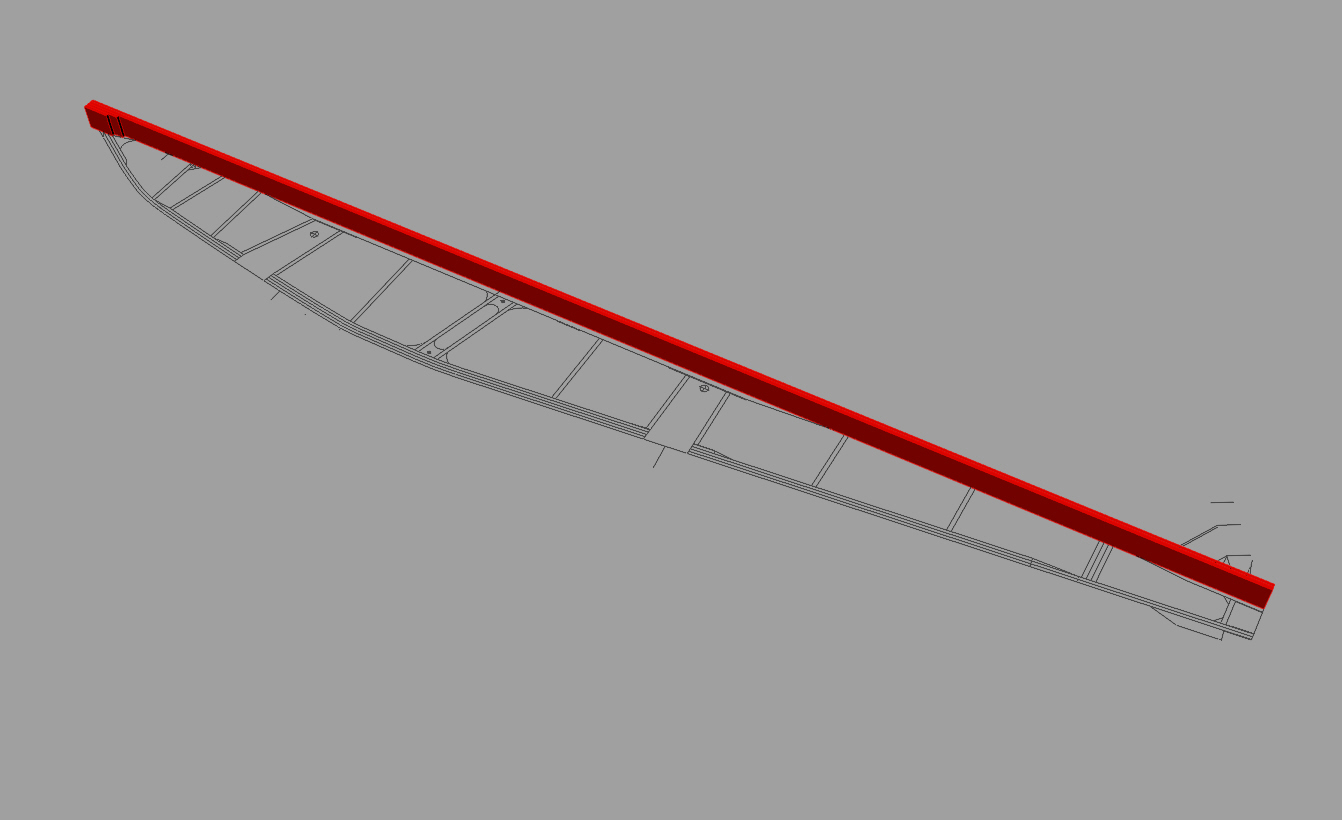

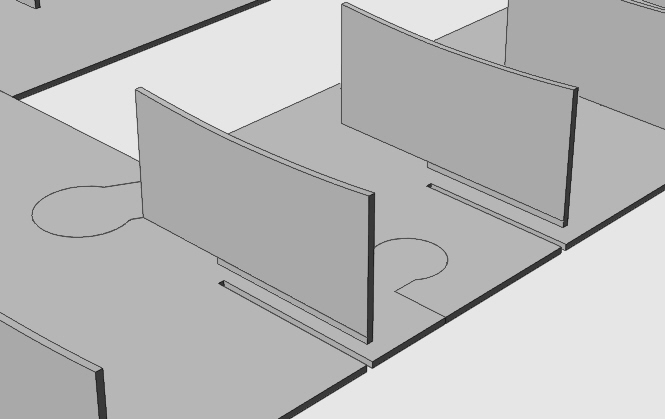

Als nächstes muss ich nochmal an den Kufenkasten. Warum? Bevor der vordere Spannturm konstruiert werden kann, muss der Kufenkasten alle noch fehlenden Verstärkungsleisten erhalten, damit die Breite klar ist. Also los…